工业预测性维护的概念已经存在了很长一段时间,可以追溯到人们第一次说机器很快就会坏的时候。从手表内的轴承到大型发电设备的维护,从简单的家用电器到复杂的空间站,预测性维护无处不在。

芯片采购网专注于整合国内外授权IC代理商现货资源,芯片库存实时查询,行业价格合理,采购方便IC芯片,国内专业芯片采购平台。

早期预测性维护在很大程度上依赖于技术人员的专业知识和直觉来解决问题或诊断故障,今天的先进诊断设备和工业 4.0 该技术增加了电子传感器和机械传感器,可以更准确地发现和诊断问题。传感器已成为预测性维护应用的重要组成部分。

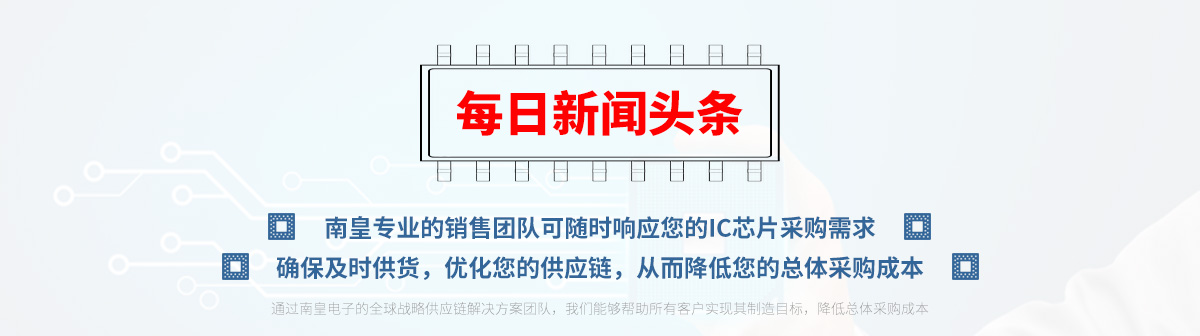

图1—工业 4.0 典型的预测性维护应用

作为工业 4.0 本地决策系统在设备内或附近收集传感器数据作出正确判断,帮助维修人员提前发现昂贵复杂的可能是远程设备的小问题,避免大事故。该功能要求传感器具有边缘处理[13]的能力 (AI),因为人工智能是预测性维护应用的关键技术。直接在传感器或主控制器上实现AI 以及边缘处理,例如,STM32[8] 中的 FP-AI-MONITOR数据分析决策可在当地执行。

图1显示了传感器检测设备产生的信息并将数据传输给主控制器的典型预测性维护应用示意图。在工业3.0 描述机器状态的原始传感器数据直接传输给操作员,不涉及任何本地处理或决策任务。在工业 4.0 主控制器在当地处理传感数据,并在当地做出决定。主控制器允许无线连接模块部分睡眠,如果发送条件不符合具体通知标准。操作员只在收到云通知后才开始干预。该方法减少了传输到云的数据量,降低了当地传感器节点的功耗。

更深入地说,实现这一感知决策模块有四个关键步骤: 重要参数识别; 数据分析; 选择传感器和决策树的位置。

1)重要参数识别

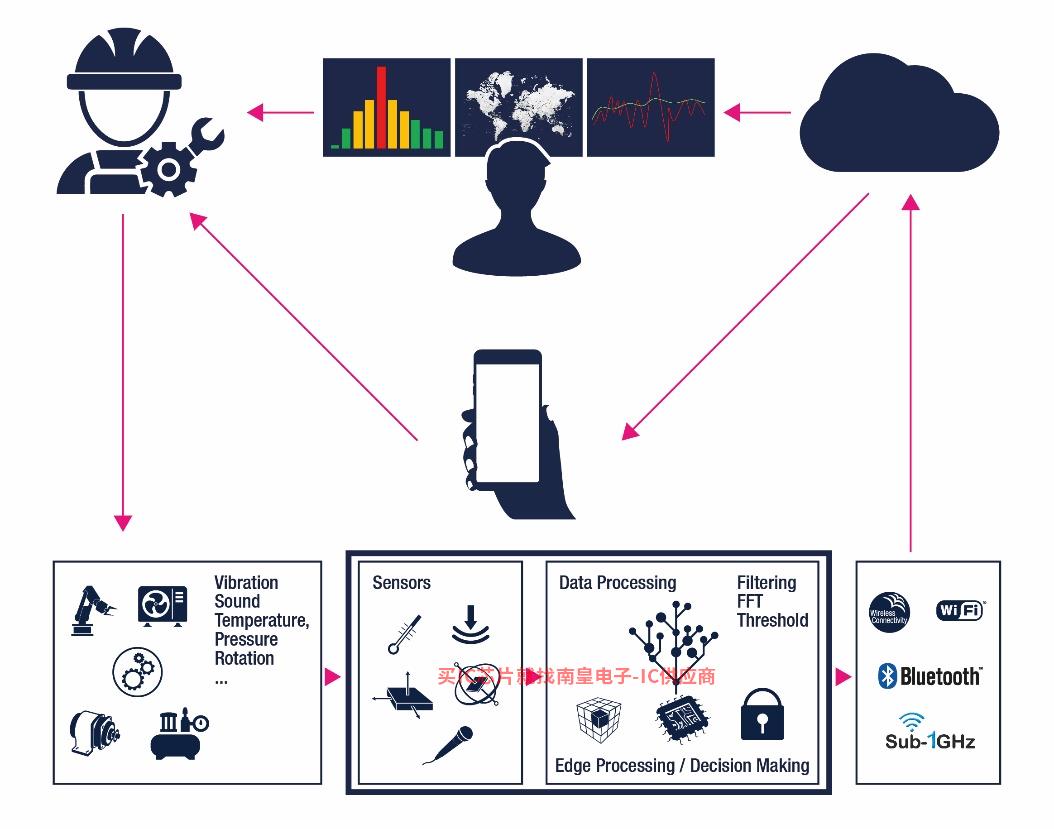

许多参数可以指示机器的健康状况。设计师需要根据这些参数的特性和预测机器状态的能力来筛选重要参数。在图 2 声学、温度中,声学、温度和物理振动加速度等参数可以指示机器重轴承的磨损。哪些参数可以用来预测轴承 60%的健康状态。最理想的是,只有一个参数就足以提供最有意义的信息,使决策树能够判断轴承的健康状况达到60%。

本例中,机器的健康状况分为四个阶段,如表1所示:

表1-机器健康状态分阶段

健康标志

时间节点

机器状况

措施

80%

t1

开始磨损

维修信号

60%

t2

摩擦力增加

需要维修

50%

t3

轴承开始破裂

需要更换

<30%

t4

紧急更换

严重事故

图2–重要参数与机器健康状况的关系

当重型轴承达到60%的健康状况时,发出预警。我们捕捉加速度、超声波、温度和时间(周)之间的关系,并绘制图纸,以分析和研究重要参数。这三个参数都可以指示轴承的磨损。研究发现如下:

● 当轴承在t3 在进入损坏阶段后,加速度数据给出了强烈的信号。但是,它不能很好地跟踪它 t3之前的健康状况,即在机器达到50%健康状况之前无法有效记录,这意味着在轴承损坏之前无法准确预测机器的健康状况。因此,仅仅依靠加速度计的指示信息是不足以预测早期磨损的。

● 直到轴承进入损坏阶段t4.温度数据可以准确跟踪轴承的健康状况。无论轴承损坏的原因是什么,在摩擦急剧增加之前,温度参数都不能给出明显的轴承损坏信号。

● 首先,超声参数能有效跟踪轴承的健康状况 t1 可以发出信号。当轴承达到60%,当轴承达到60%的健康状况时,它会发出明显的信号。 然而,从绘制的数据图来看,当轴承健康时 t3 左右下降到 50% 下面,由于轴承开始失去对机器健康状况的跟踪,因为轴承严重磨损和破裂,极大地改变了轴承的特性,导致轴承的振动曲线超了超声扫描范围。加速度计可以感知到这一阶段的强振动。

不难看出,超声检测是预测性维护60%健康状况预警的重要参数。

2)数据分析

重要参数一旦确定,下一步就是研究数据概要信息。设计师必须评估不同的数据处理能力和 人工智能算法可靠预测机器的健康状况。

实现预测性维护应用的数据处理方法有很多,可分为时域和频域[9]两类。每种方法都有各种优缺点。

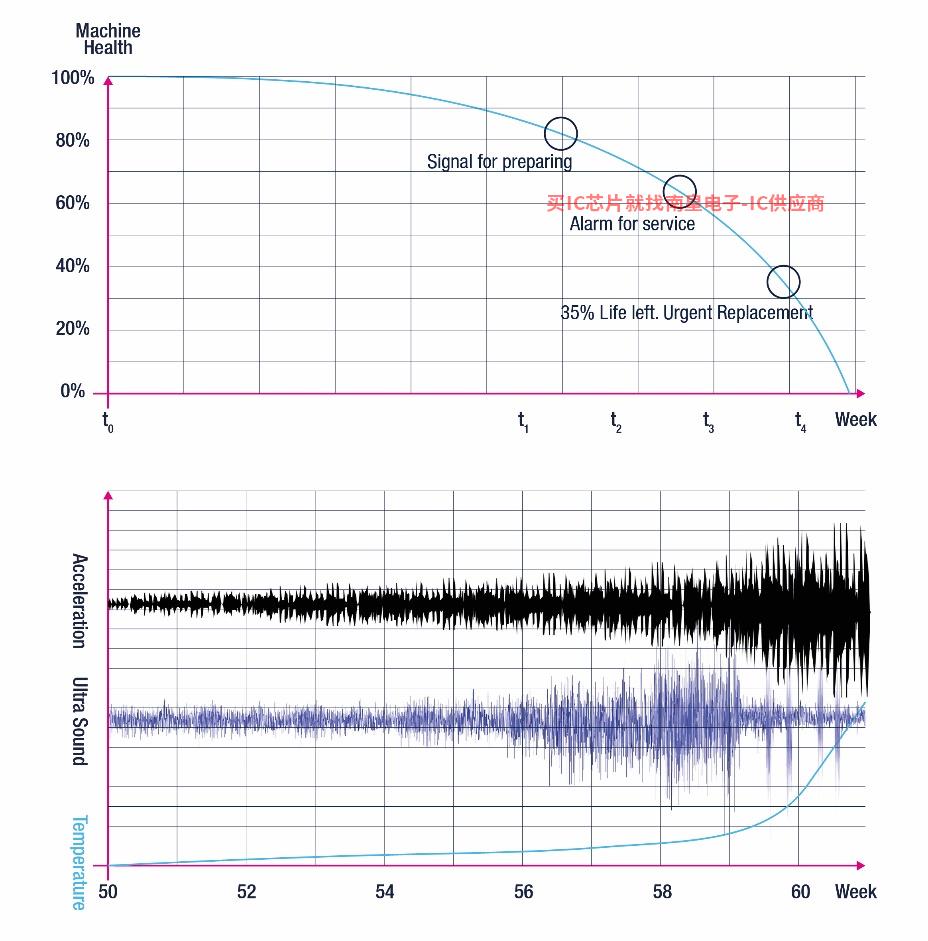

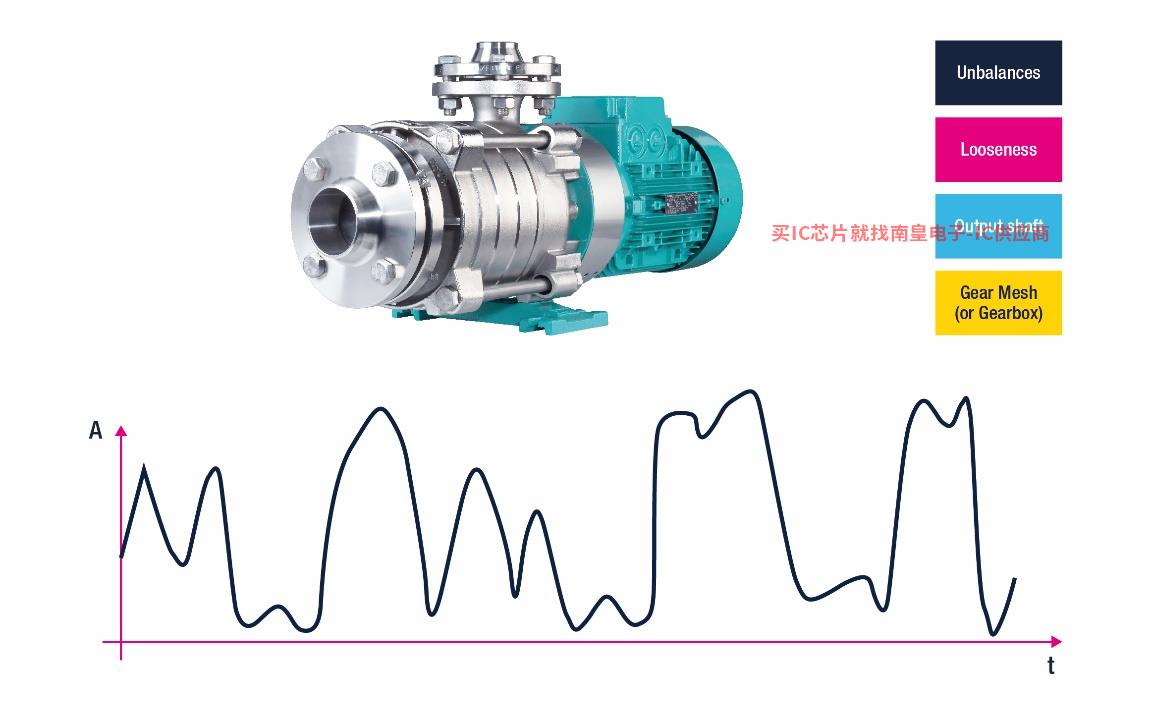

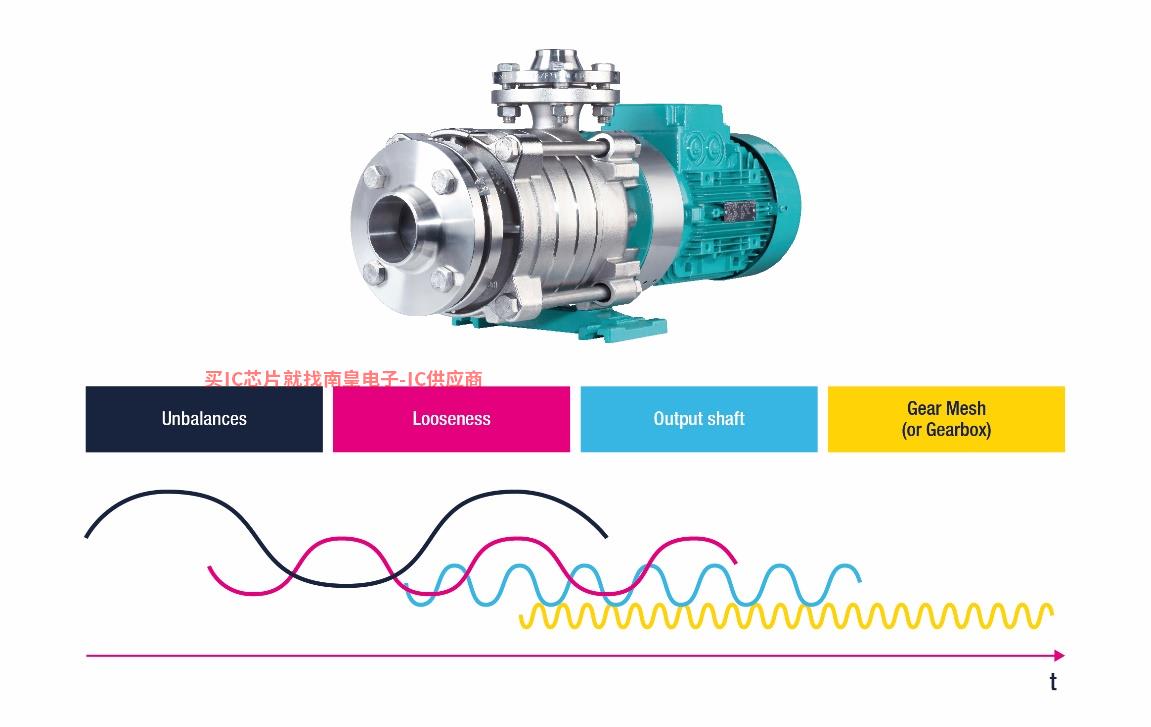

● 时域方法简单易懂,计算能力要求低。传感器的输出始终在时域内。均方根时域信号 (RMS)、平均值或峰值检测是典型的跟踪值。决策标志可以通过比较原始数据或处理后数据的阈值或范围来获得。该方法的缺点是只适用于简单的波形分析。一些数据分析在实际工业应用中非常复杂,因为它们可能包含不同机械部件的振动和其他机器的环境振动。图 3 数据分析示例显示在时域。

图3-时域加速波形示例

在这种情况下,电机不平衡产生的振动幅度远远大于输出轴产生的振动幅度。如果使用RMS或平均值或其他时域信号处理方法,传感器无法有效识别输出轴的振动程度。

图4-由多个波形组成的复杂波形

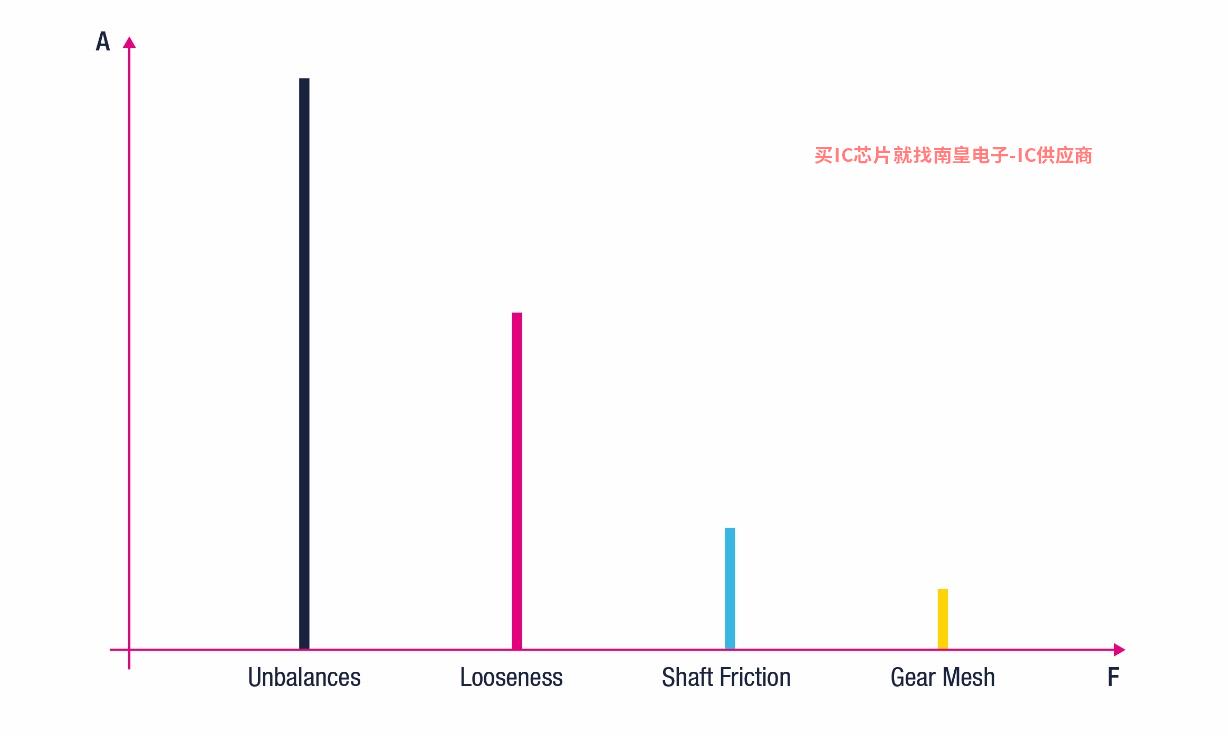

● 然而,有一种强大的信号处理方法可以管理复杂的信号。这种复杂的波形由多个简单的波形组成。傅里叶快速变换 (FFT) 将时域数据转换为频域数据,将不同部件产生的振动置于不同频谱中,是一种有效的波形分析工具。

图5-频谱

傅里叶变换方法将不同源的振动范围分为不同的频谱。除傅里叶变换外,数据处理还可以使用平均值等其他技术方法RMS、峰值、神经网络等,准确过滤数据,为决策树提供更可靠的数据,实现更智能的决策。

参数识别和数据分析需要一些常用的工具:

a)专业测量工具

现成的专业测量设备可用于获取准确、详细的测量数据,强烈推荐使用这类专业级测量设备进行苛刻的高精度应用。

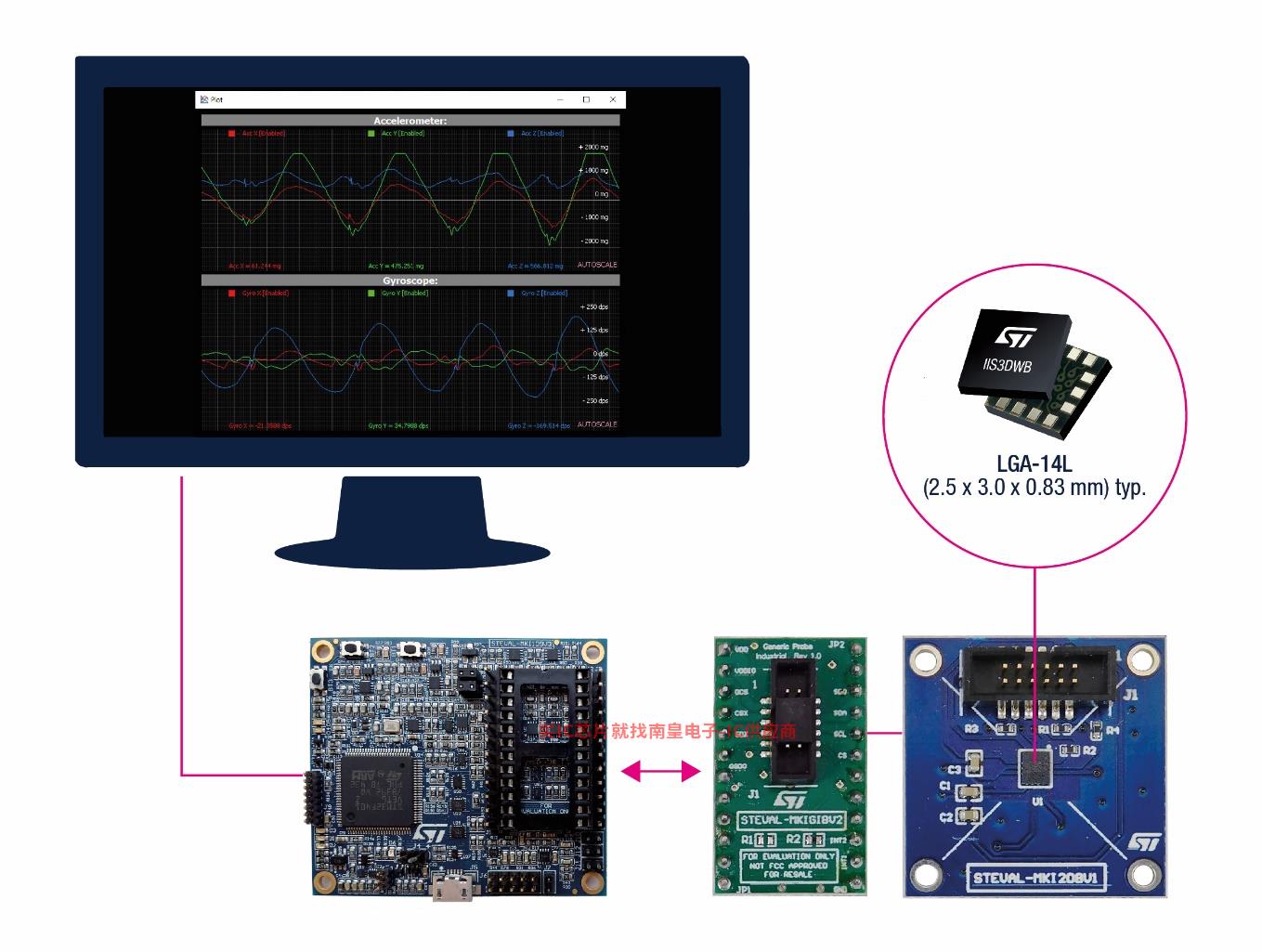

b)评估演示套件

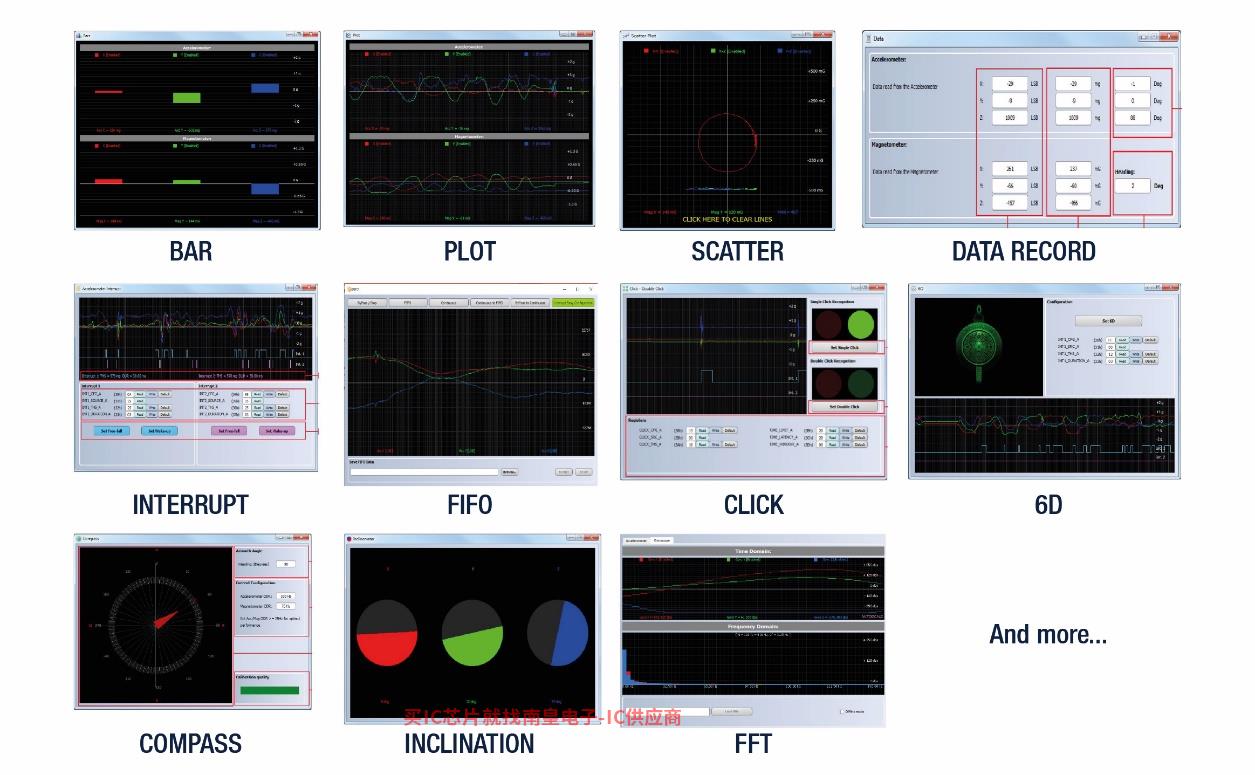

意大利半导体等传感器制造商提供免写软件评估套件(图 6)。例如,这些小主板,STEVAL-MKI109V3.插入传感器板卡的插座。设计师可选择将自己喜欢的传感器板卡插入主板。一些制造商还提供用于控制传感器的图形用户界面 (GUI)软件。这些GUI该软件可以访问传感器的所有寄存器,配置和检索数据,无需编写代码,并提供实用的数据处理操作功能,如傅里叶变换FFT 其中一个功能(图) 7)。

图6 --STEVAL-MKI109V3评估板与传感器板卡的连接

图7--STEVAL-MKI109V3 GUI 截屏

如果评估传感器的特性、功能和适用性,建议使用免写代码的评估板。这些板卡还可以收集初始数据,启动工程算法和数据分析过程。在原型开发或概念验证阶段,传感器制造商可能会提供另一个强大的开发工具,大大简化开发任务,缩短开发周期。STWIN 以开发套件为例:

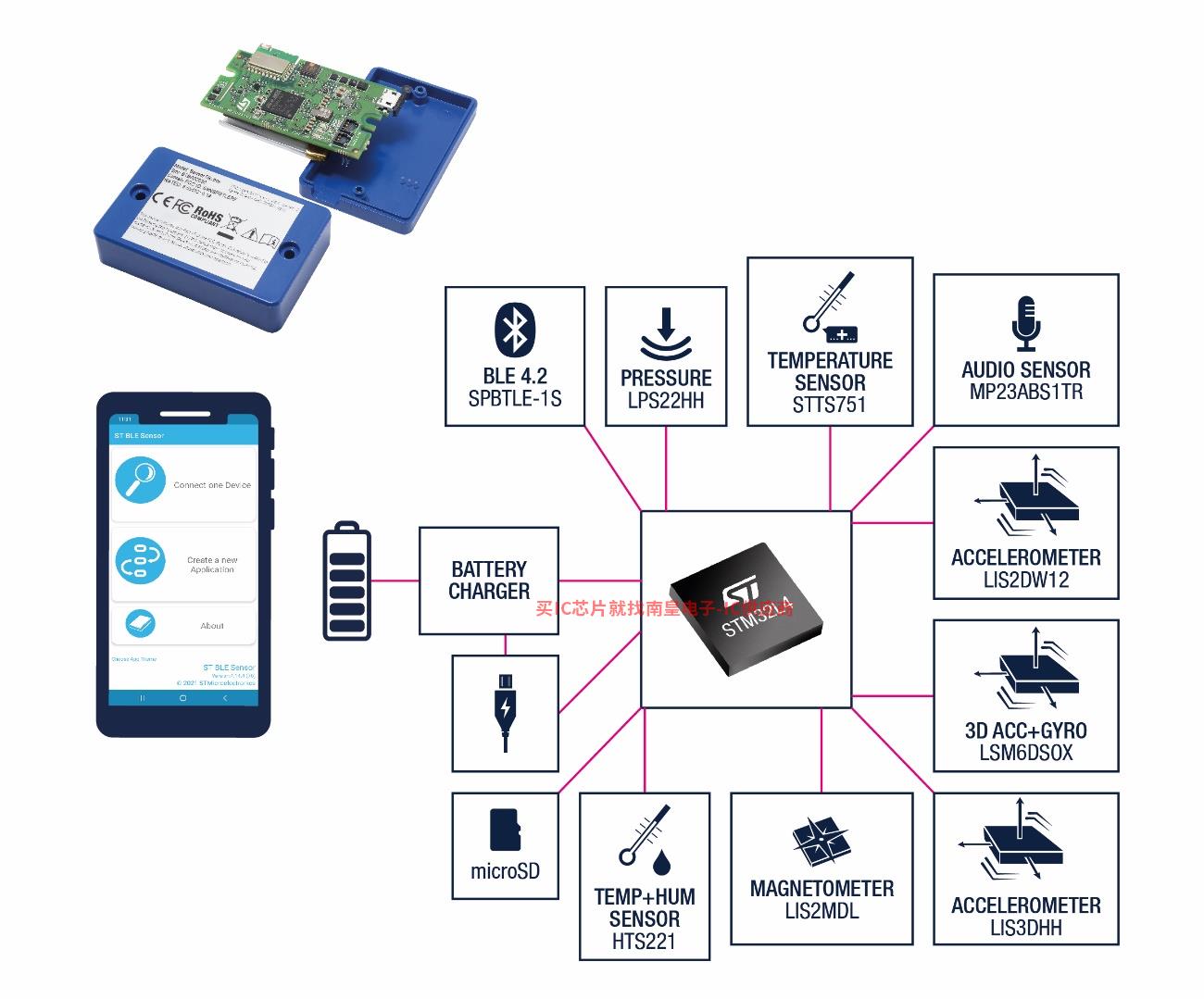

c)STWIN 无线工业节点 (STEVAL-STWINKT1B)[10][11]是先进工业物联网应用原型的开发和测试,可以简化工况监测和预测性维护。

图8--STEVAL-STWINKT1B

图9-SensorTile Box与手机交互

STWIN 基于开发套件STM32超低功耗微控制器集成了惯性传感器(振动传感器、加速度计、6 轴 IMU、磁传感器)、环境传感器(高精度温度传感器、压力传感器、湿度传感器)和高性能传感器(具有超声波传感功能的数字传感器和模拟传感器)支持各种状态监测,特别是振动分析。开发套件还配备了丰富的软件包和优化的固件库,以及云仪表板应用程序,以加快端到端整体解决方案的设计周期。

该套件板载Bluetooth 可插入低能耗无线连接模块Wi-Fi无线连接子板 (STEVAL-STWINWFV1)。有线连接可通过板载连接 RS485 实现收发器。

3)传感器选型

手头有数据分析工具后,下一步就是选择合适的传感器:

a) 根据1) 选择传感器类型

意大利半导体提供各种传感器,如加速度计、陀螺仪、磁力计、振动传感器、传声器、压力传感器、湿度传感器、温度传感器、激光传感器、红外传感器等。工业传感器通常提供更高的性能和精度、更好的温度和时间稳定性,甚至保证产品的生命周期。

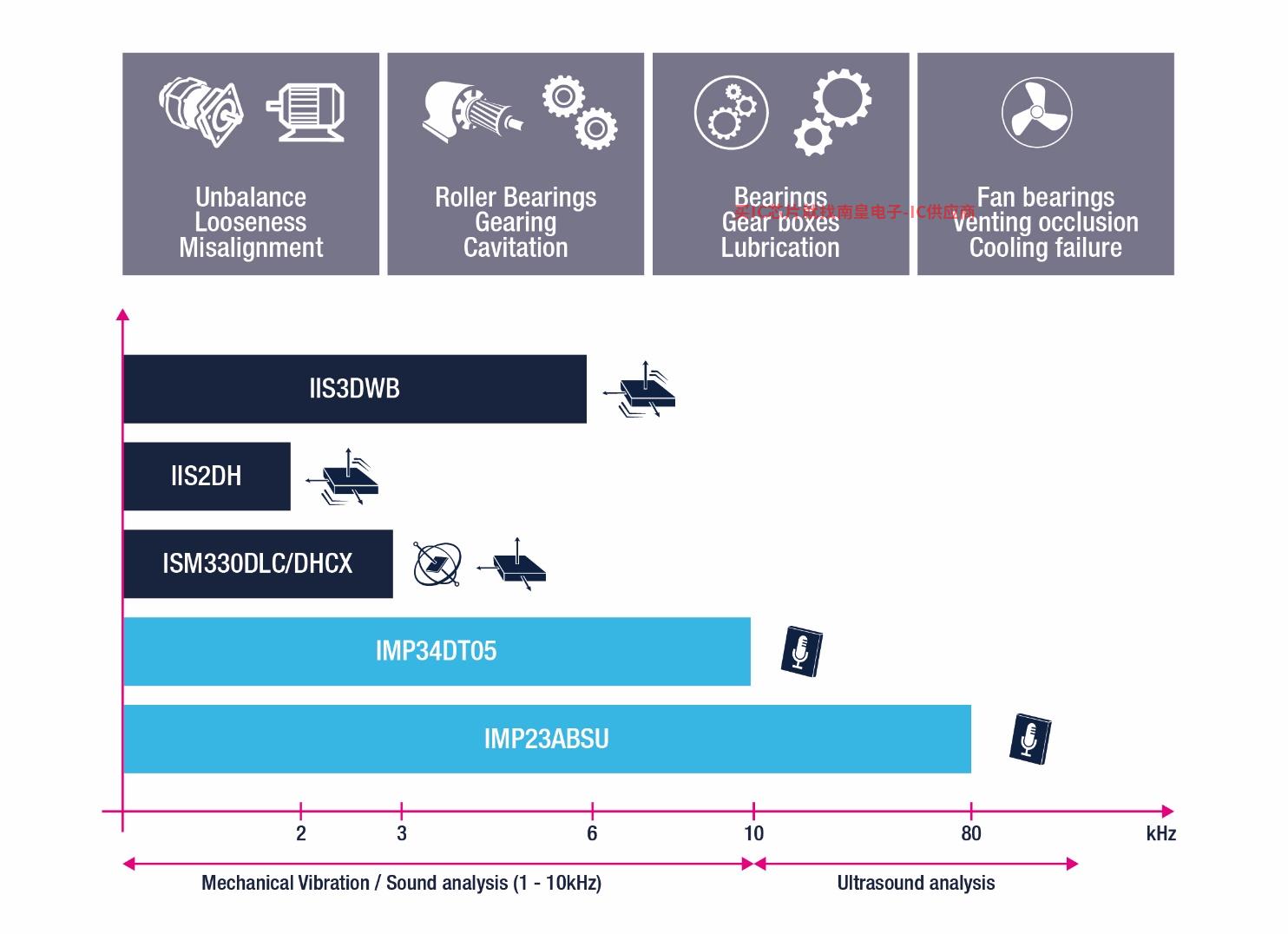

b) 根据2) 传感器量程选择最大测量范围、灵敏度或重要频率范围(带宽);

每个传感器都有自己的最大范围和频率带宽。为了选择最合适的传感器,设计师必须仔细研究这两个参数。 9 我们推荐的预测性维护应用场景显示了一系列型号。

图10–根据应用场景选择传感器

4)选择决策树的位置

被业界认可 MEMS 技术先驱,意大利半导体率先将边缘处理功能嵌入传感器产品中。设计师可以将决策树嵌入传感器的边缘处理分区或主控制器中。最佳选择取决于数据处理和决策树的复杂性。意大利半导体传感器中的决策功能分为三类:

● 嵌入式简单逻辑

意法半导体MEMS 传感器具有简单的嵌入阈值比较逻辑功能。一旦振幅和时间窗阈值达到预设值,就会触发中断标志。

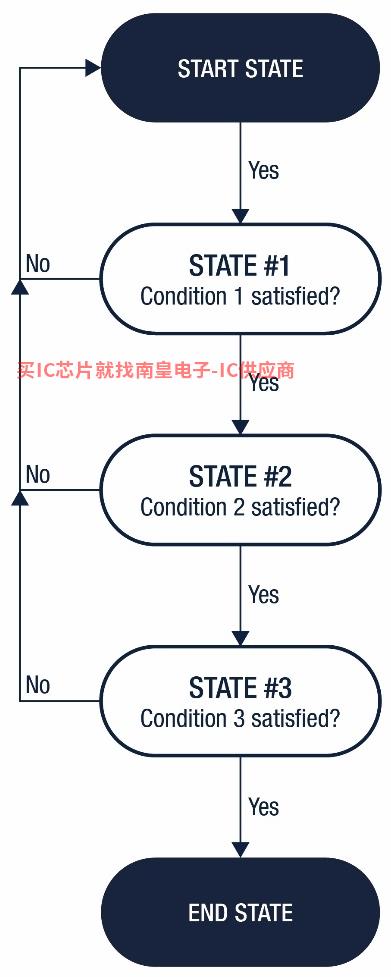

● 有限状态机 (FSM)[6]

状态机用于设计逻辑连接数学抽象法(图 10)。FSM 它是一种类似于流程图的行为模型,由预定数量的状态和状态之间的转换组成。一旦满足用户定义模式,传感器可以设置为决策标志。为了便于决策功能的实现,一些意大利半导体传感器嵌入了16 状态机。

图12-传感器的MLC内部决策过程

总之,作为工业 4.传感器是预测性维护的基本组成部分,利用内置的智能功能,传感器可以降低主控制器的负荷,从而提高整个系统的能效。作为 MEMS 意大利半导体是传感器行业的领导者,提供全系列传感器(加速度计、陀螺仪、磁力计、振动传感器、传声器、压力传感器、湿度传感器、温度传感器、激光传感器、红外传感器等)。在预测性维护等应用领域,这种广泛的产品在创新概念和实际应用之间架起了重要的桥梁。

参考文献

[1] Industrial Evolution: https://en.wikipedia.org/wiki/Fourth_Industrial_Revolution#History

[2] MEMS: https://en.wikipedia.org/wiki/Microelectromechanical_systems

[3] https://www.st.com/resource/en/datasheet/iis2dlpc.pdf

[4] 0.061mg/LSB=0.061x9.8milim meter/s2/ bit:

https://www.st.com/resource/en/datasheet/lsm6dso.pdf

[5] Sensors with Machine Learning:

https://www.st.com/content/st_com/en/ecosystems/MEMS-Sensors-Ecosystem-for-Machine-Learning.html

[6] Finite State Machine in MEMS Sensor:

https://blog.st.com/lsm6dso-accelerometer-finite-state-machines/

[7] FP-AI-Monitor1: STM32Cube function pack for ultra-low power STM32 with artificial intelligencXMOS代理e (AI) monitoring application based on a wide range of sensors

https://www.st.com/en/embedded-software/fp-ai-monitor1.html

[8] STM32: 32-bit Arm Cortex MCUs provided by STMicroelectronics.

https://www.st.com/en/microcontrollers-microprocessors/stm32-32-bit-arm-cortex-mcus.html

[9] Capacitive MEMS accelerometer for condition monitoring

https://www.st.com/content/ccc/resource/technical/document/white_paper/group0/c0/30/46/2f/00/24/42/1c/Capacitive_MEMS_accelerometer_for_condition_monitoring/files/MEMS_Condition_monitoring.pdf/jcr:content/translations/en.MEMS_Condition_monitoring.pdf

[10] STWIN SensorTile Wireless Industrial Node development kit and reference design for industrial IoT applications

https://www.st.com/en/evaluation-tools/steval-stwinkt1b.html

[11] How to use the STEVAL-STWINKT1B SensorTile Wireless Industrial Node for condition monitoring and predictive maintenance applications

https://www.st.com/resource/en/user_manual/um2777-how-to-use-the-stevalstwinkt1b-sensortile-wireless-industrial-node-for-condition-monitoring-and-predictive-maintenance-applications-stmicroelectronics.pdf

[12] IIS3DWB Sensor Adaptor Board

https://www.st.com/en/evaluation-tools/steval-mki208v1k.html

[13] Edge Processing (Edge Computing)

https://en.wikipedia.org/wiki/Edge_computing

- 英特尔与汉朔科技和微软携手打造智能零售AI加快零售业创新发展

- e联盟与冠军工程师水手合作,重建航海自动驾驶仪

- 李彦宏:百度将部署数万辆无方向盘汽车,成本仅为行业的十分之一

- 捕捉一致的颜色

- 依赖半导体厂EUV 对先进微影技术的强劲需求

- 2022 China EV100速度:寒武时期将发布新的自动驾驶芯片,宁德时代麒麟电池性能将大大提高

- NEC开始打造日本最大的规模AI研究超级计算机

- 长江存储推出UFS 3.1高速闪存,加速5G时代存储升级

- 2021年第四季电子系统设计行业收入较去年同期增长14.4%

- 英特尔陈伟:释放业务创新潜力,引领智能边缘数智新时代

- 5万元涨到50万元,电池核心原材料价格飙升!新能源汽车公司纷纷提价,涉及近40款车型→

- 微软承认 CPU 太先进会让 Win11 数据损坏